鉴于锂离子动力电池产品是新能源汽车上核心部件,其品质和可靠性直接关系到我国新能源汽车的发展,而产品的设计和制造过程又是锂离子动力电池产品品质和可靠性保证的基础。因此,作为有效保障产品制造过程质量重要手段之一的制造执行系统,建设的重要性和意义不言而喻。

军海锂电池MES系统

军海锂电池MES系统

锂电池行业生产特点

锂的生产分两段,流程段与离散段。流程段主要是是生产正负极材料,涂片及断切。这里段工艺设备的自动化的程度较高,人工参与较少。产品的形式是以批的方式进行,所以MES系统在这一段是大批管制的方式。

流程段的断切工作,对产品质量的影响小,生产方式是机群式的生产,但断切机的管制及操作相对的简单,所以断切是可以不用MES系统。叠片/卷绕段了,是MES系统在锂电池生产过程中的重点。

锂电池行业生产现状

目前动力电池生产企业虽然生产自动化水平有显著提高,但生产信息化水平不高,生产过程的管理水平还相对落后,如动力电池生产周期相对较长,生产设备较多,而且不同生产段设备能力估算复杂,生产的不均衡、生产动态信息的不共享给现场管理带来巨大困难,企业迫切需要采取详细准确的计划排产、作业调度、生产跟踪、现场半成品库存管理、物料管理等措施。

因此,加强各个生产段的现场管理势在必行,只有提升各个生产段的现场管理水平,才能早日实现动力电池质量和性能的提升。将制造执行系统(MES)技术引入到电池生产企业的生产过程的管理中,解决其实际生产中存在的问题,将会极大提高电池生产企业生产水平。

1、生产自动化面临的困难:

①产品尺寸大小不一,没有统一的标准。

②材料状态不一(粉末、浆状物、液体等),考虑粉尘的控制、液体的腐蚀、胶状物的残留等都给自动控制系统带来不小的困难。

③软质材料,硬质的使用以及精确定位的需求。

2、生产过程质量数据获取困难

①生产过程中需要在线采集的质量数据量大,且由于生产工艺的特殊性,材料状态的不一性,导致质量数据的获取有一定的难度。

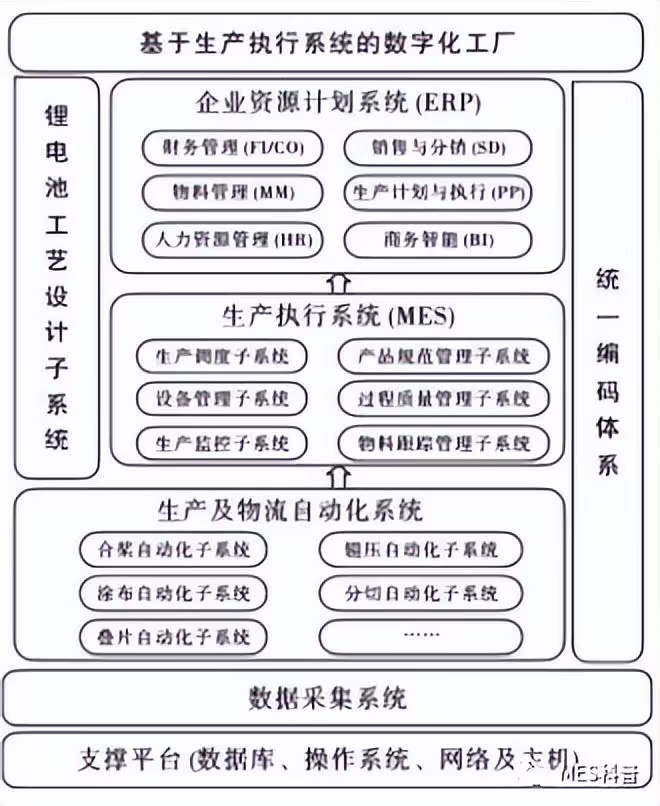

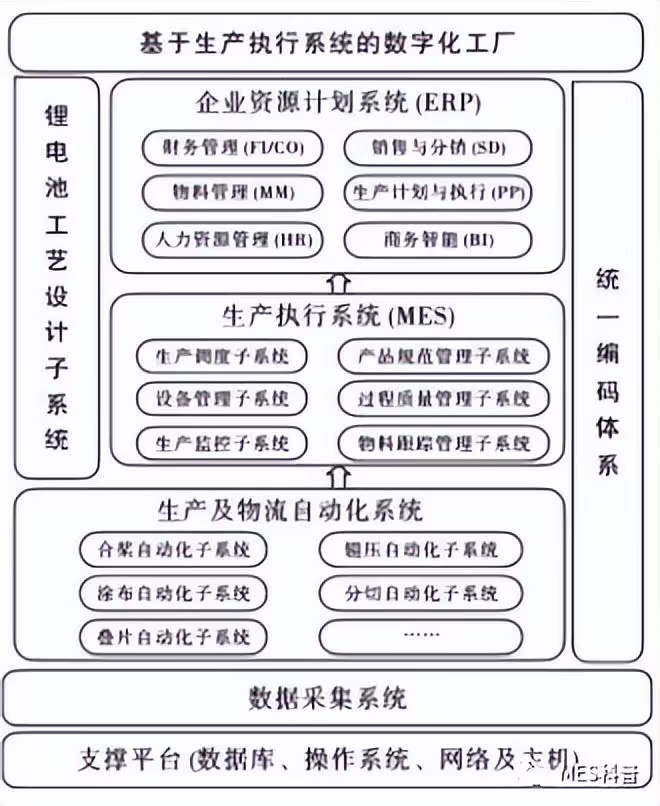

②锂电池全线的精密测量手段落后。为使锂电池生产过程管理透明、质量可控、产品可追溯,引入MES系统可以实现“可视化管理”。MES在整个企业信息集成系统中承上启下,是生产活动与管理活动信息沟通的桥梁。MES 对企业生产计划进行“再计划”,“指令”生产设备“协同”或“同步“动作,使用实时精确的数据,优化从订单到产品完成的整个生产活动,对工厂的生产活动进行指导、反应和报告。

锂电池行业MES系统需求

①通过车间可用资源调度、对ERP生产订单进行详细排产,提高生产订单的准确性与合理性。企业接到新的订单,在ERP系统内制定生产订单时,MES系统通过已下的排产工单,反馈给ERP系统下一段时间内的车间资源可用性。

②完善生产工序衔接、减少停机、缩短产品制造周期。工厂每天要生产的产品数量很多,每天往生产线投入的物料量大,再加上生产线流水线作业,物料消耗很快,这就需要采用MES 物料管理模块来实现对车间物料的采集和跟踪追溯,目的是要精确地统计物料在每道工序上的投入产出,实时了解每道工序上在制品的生产进度,防止出现工序之间产能不匹配而造成的停机等待情况。

③帮助企业实时了解客户订单目前在车间的执行进度,改善和提高客户满意度。MES系统在制工单排产计划时,所下工单均对应相应订单信息,MES系统通过物料管理模块采集实时监控工单对应的批次物料目前处在哪道工序上,以及工单对应的产品量目前已完工数量,反馈给上层 ERP可实时告知客户订单还需要多少时间交付。

④实现对产品质量信息追溯。当市场出现产品质量问题时,可查询到出现质量问题的产品批次,通过产品批次追溯到该批次产品是哪个班组、什么时间、采用什么材料在哪条生产线上生产出来的,帮助分析出造成产品质量问题的原因是因为哪道工序出了问题,还是因为生产班组没有按照规定工序生产、还是因为供应商供应的原材料造成的,做到出现问题可了解相关原因、追究相关责任。

⑤MES系统对生产过程监控,帮助企业降低制造成本,提高产品质量。MES系统可以强化车间管理,通过对批次物料跟踪,当发现生产线出现在制品品质问题时及时进行冻结,防止流入下一道工序,减少成品下线的次品量,提高良品率。

锂电池行业MES系统解决方案

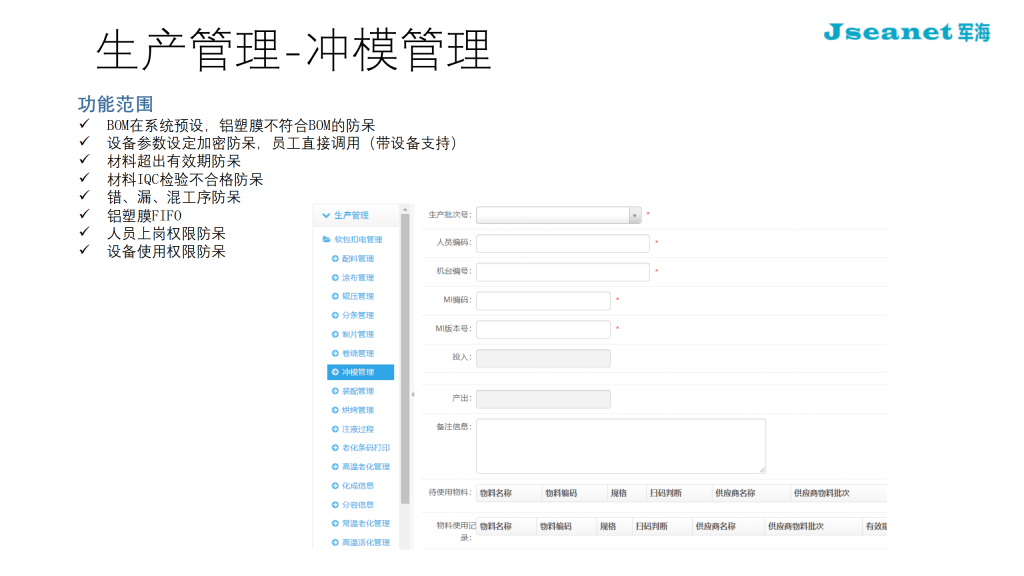

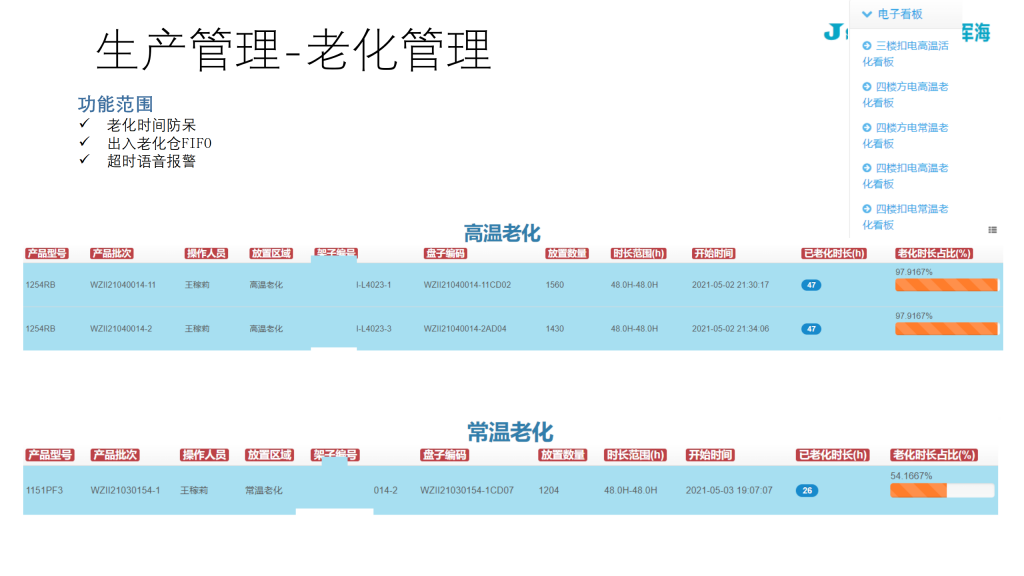

结合锂电池生产实际需要,开发面向锂电池生产线的MES制造执行系统,主要实现以下功能:

物料跟踪

针对具备物料跟踪的物料种类,MES系统通过对生产过程中的数据采集,按批次收集生产过程物料数据,建立物料跟踪系统。锂电池生产过程中涉及多种物料,如阳极材料、阴极材料、隔膜、胶带等,各类原材料对产品质量影响很大,在生产过程中通过对物料批次信息的采集,实现原材料批次跟踪,建立产品的物料谱系,为产品质量分析提供条件。

生产过程跟踪与管理

生产过程跟踪覆盖从原料、生产工序、中间库存等环节,通过数据采集平台对生产过程的各类数据进行组织和整理,形成完整的动力电池生产档案。同时可以根据生产过程信息进行质量分析和产品追溯。

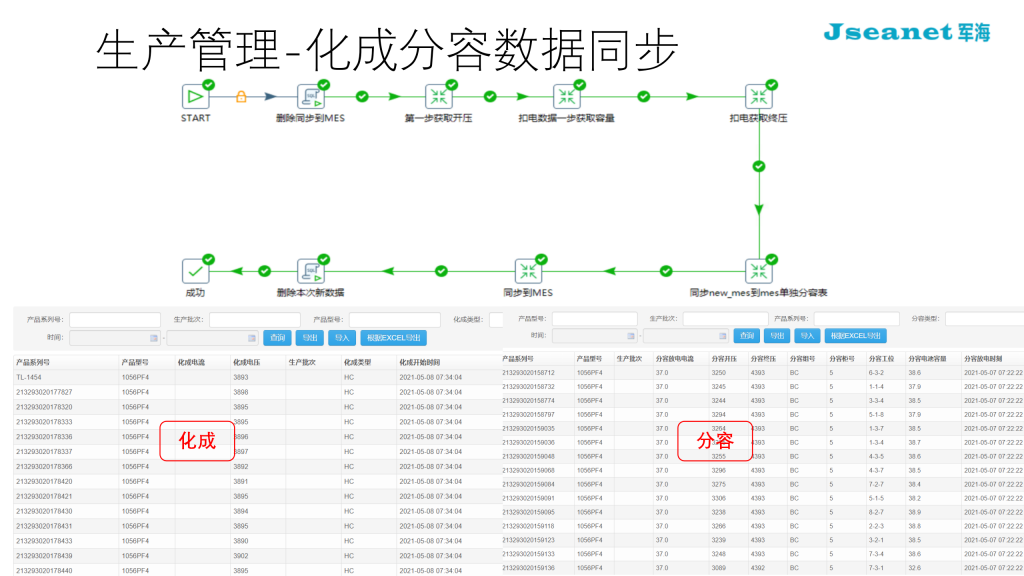

①工艺参数采集与监控。通过与底层自动化设备的接口,实现对搅拌设备、卷绕等设备的控制参数进行监控。

②性能检测数据采集与监控。通过自动化接口,实现对性能检测数据的自动采集,并在检测过程中对于性能没有达到工艺要求的参数进行报警提示。

设备管理

在锂电池生产过程中要涉及多种自动化设备,对于具备能够通过底层平台实时采集到参数的设备,系统可以对其进行使用效率分析、设备综合效能OEE,从而了解到设备的运转状况。

自动化的锂电池生产线由多种设备构成,设备的自动化控制系统具备自检查、自诊断能力。通过MES系统的实时数据采集,可以获取设备的实时状态和相关参数,实现对整个电池生产线的效率,设备综合效能OEE,设备可靠性、使用效率进行分析。

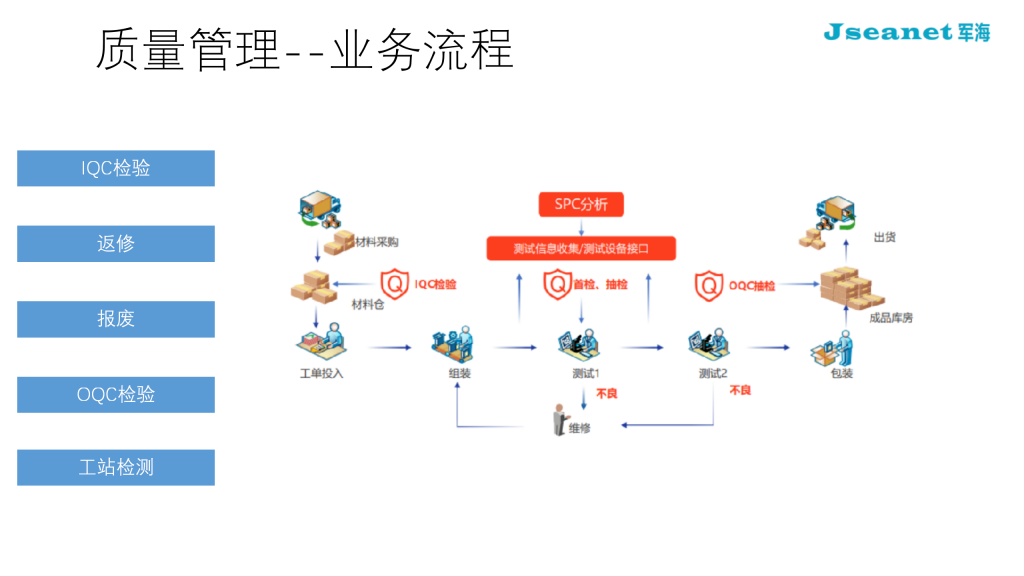

产品质量管理

质量管理包括质量实时监控、报警质量统计分析、质量检验通知与发布和质量追溯。质量实时监控及报警系统采用spc分析工具对关键指标分析,找出不满足质量要求的条件与因素。

质量统计分析是对生产过程中所采集的质量数据、缺陷和问题按照指定条件进行统计、排序,给质量控制提供直接依据和数据来源。

在质量统计分析的基础上进行质量检验通知与发布,包括检验结果的发布、判定结果的发布和质量报表的发布,是质量控制的依据。根据产品的批次号进行质量追溯,可以追溯到批次产品在各生产工序的质量记录,对应各生产工序的时间、设备、操作人员,提高产品质量管理的水平。

生产统计分析

MES收集的产品生产过程的数据,为生产统计分析提供了基础。生产管理人员可为通过生产过程的数据,进行生产计划的执行情况、设备情况、产品的质量、人员、生产成本等进行统计分析。